Hace casi tres años, BMW aprovechó el April’s Fool Day (día de los inocentes para los anglosajones, 1 de abril), para lanzar una pequeña broma en la que mostraba una GS con una impresora 3D incorporada en su baúl trasero. El fin era que, en caso de avería, pudieses imprimir tus propios recambios y así proseguir la marcha sin depender de un taller. Pero lo que a veces parecen ideas locas, luego resulta que no lo son tanto. Y efectivamente, BMW fabrica sus propios recambios «in situ» con una impresora 3D, pero dentro del box del equipo oficial del Campeonato del Mundo de Superbikes.

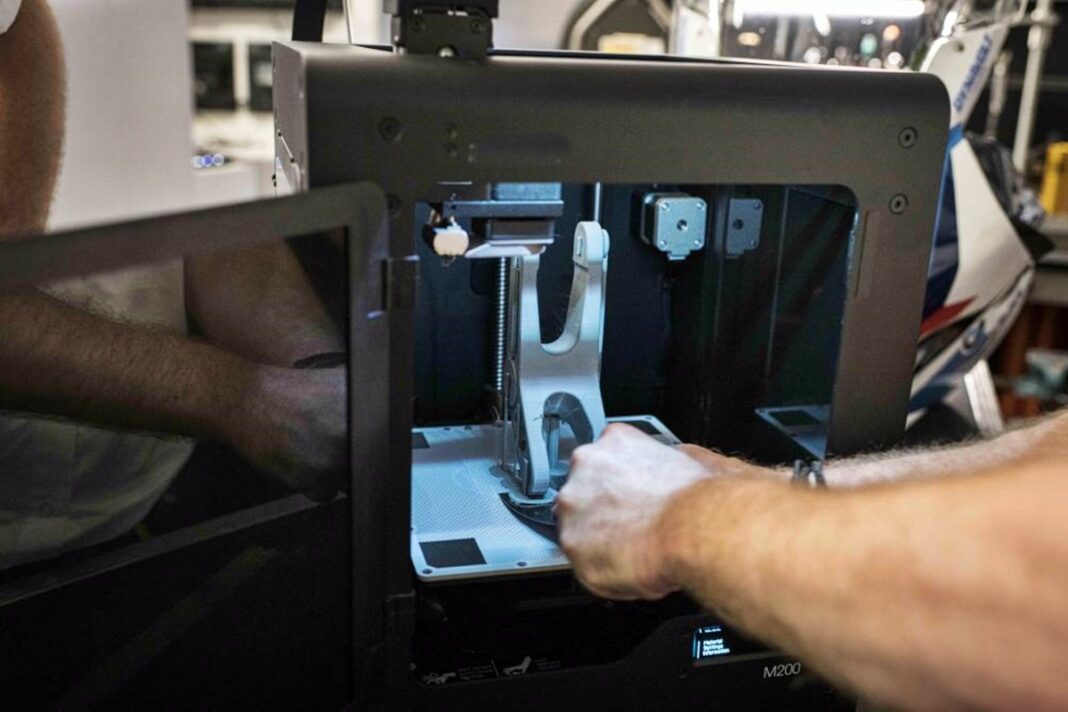

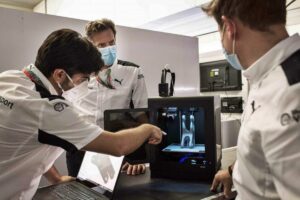

Como cuentan nuestros compañeros italianos, el equipo de SBK tiene una impresora 3D portátil que viaja en el camión del equipo. En caso de ver la posibilidad de una mejora, se diseña directamente la pieza y se imprime. Si son piezas como soportes de sensores, acoples de liberación rápida o similares, sirven en el propio plástico impreso. También aquellas piezas que se pueden reforzar en el box con fibra de carbono, como tomas de aire, refrigeración etc.

Si ya son piezas que necesitan ser fabricadas en otros materiales, entonces primero se prueba que la pieza encaje y sea funcional. Una vez validado el diseño (incluyendo análisis de elementos finitos para saber la resistencia necesaria), se manda al taller especializado que puede fabricar la pieza, sabiendo que encajará a la perfección. Por ejemplo, en la carrera de Jerez se diseñó una nueva articulación de la rueda trasera. Se envió a fabricar y estuvo lista para Portimao, donde tuvo lugar la siguiente carrera con solo una semana de diferencia. En otro caso, no había sido posible realizar esa pieza en tan poco tiempo.

También entra en juego el Campus de Fabricación Aditiva (AMC) que tiene el propio BMW Group. Con los diseños hechos, allí pueden moldear cualquier pieza en plástico o metal, incluyendo titanio, cajas de aluminio, piezas aerodinámicas en carbono, etc.